Introducción

En la construcción de puertos modernos, terminales en alta mar y operaciones de atraque de buques, defensas marinas de goma desempeñan un papel crucial en la protección tanto de los buques como de las estructuras de los muelles. Absorben la energía masiva del atraque y minimizan los daños estructurales durante el amarre.

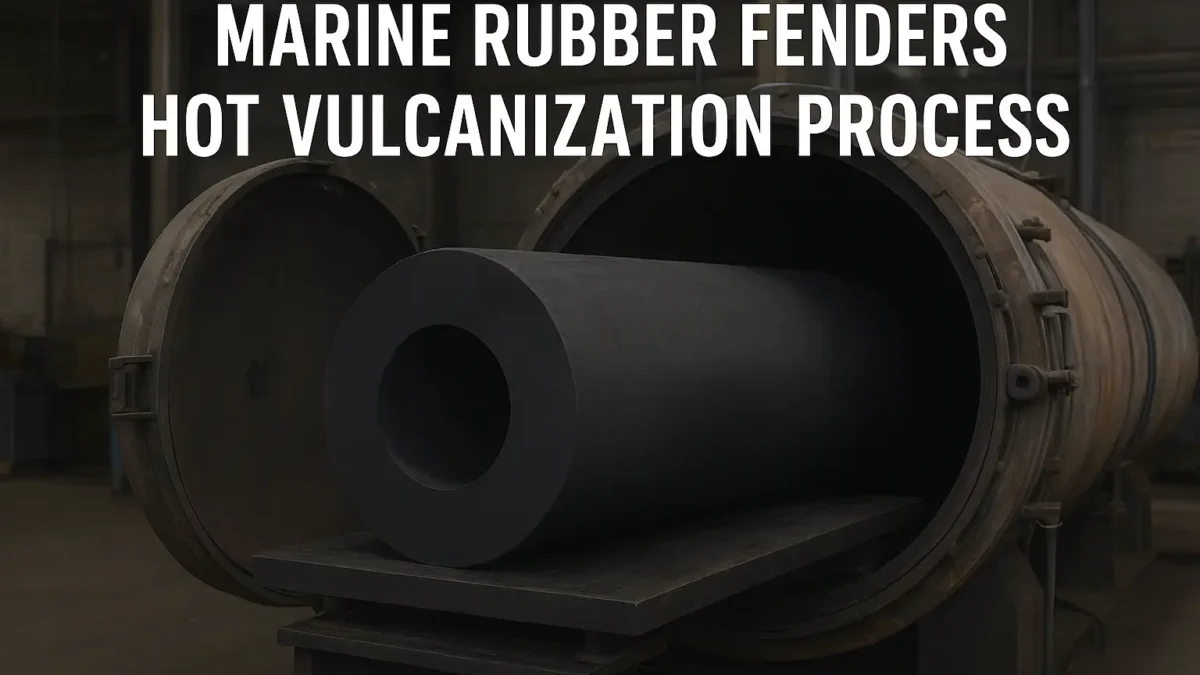

Sin embargo, para guardabarros de goma de forma fiable durante años, un proceso crítico marca la diferencia. vulcanización en caliente. Esta avanzada tecnología de curado mejora significativamente la durabilidad, la elasticidad y la capacidad de absorción de energía de los materiales. gomas marinaslo que las hace adecuadas para el duro entorno marino.

En este artículo analizaremos qué es la vulcanización en caliente, por qué es importante, cómo funciona el proceso y cómo influye en la calidad general del producto. defensas marinas de goma.

Qué es la vulcanización en caliente y por qué es importante

La vulcanización en caliente es un proceso de fabricación en el que el caucho crudo se somete a un reacción de reticulación bajo calor y presión controlados. Mediante la introducción de sistemas de curado a base de azufre o peróxido, las moléculas de caucho se unen para formar un estructura tridimensional de la red.

Ventajas de la vulcanización

Sin vulcanización, guardabarros de goma permanecerían blandos, pegajosos y propensos a sufrir daños. La vulcanización en caliente ofrece varias ventajas:

- Mayor elasticidad y recuperación de la forma - evita la deformación permanente bajo cargas pesadas.

- Mayor resistencia al desgaste - prolonga la vida útil en condiciones marinas de alta fricción.

- Mayor resistencia a la intemperie y al ozono - protege contra la radiación UV, la niebla salina y la degradación por ozono.

- Absorción de energía superior - garantiza un rendimiento óptimo durante el atraque de buques.

- Mayor adherencia a los marcos de acero internos - garantiza una unión estable entre el caucho y las piezas metálicas.

En resumen, la vulcanización transforma el caucho bruto en un material de alto rendimiento capaz de soportar las exigencias extremas a las que se ve sometido. defensas marinas de goma.

Selección de materiales y diseño de compuestos

El rendimiento de gomas marinas depende en gran medida de la formulación del material. Un compuesto bien equilibrado garantiza una flexibilidad, durabilidad y absorción de impactos superiores.

- Base de goma: Caucho natural (NR) para una gran elasticidad; caucho estireno-butadieno (SBR) para una mayor resistencia a la abrasión; EPDM para una mayor resistencia a la intemperie.

- Agentes de refuerzo: El negro de humo de alta estructura mejora la resistencia a la tracción y al desgarro.

- Aditivos antienvejecimiento: Los antioxidantes, la cera antiozono y los estabilizadores prolongan la vida útil.

- Sistema de curado: Un equilibrio preciso de azufre, aceleradores y activadores garantiza una vulcanización controlada.

- Agentes adhesivos: Los adhesivos especiales mejoran la fuerza de unión entre las capas de caucho y los componentes de acero incrustados.

Equipos clave y flujo de trabajo

Equipamiento básico

- Mezcladoras: Las mezcladoras Banbury y los molinos de dos cilindros garantizan una dispersión uniforme de los compuestos.

- Máquinas de conformado: Extrusoras, calandrias y prensas de moldeo dan forma a piezas semiacabadas.

- Sistemas de vulcanización: Los autoclaves de vapor y las prensas de moldeo por compresión gestionan los ciclos de calor, presión y curado.

- Instrumentos de ensayo: Los viscosímetros Mooney, los reómetros de matriz móvil, los durómetros y las máquinas de tracción controlan la calidad en cada fase.

Flujo de trabajo de fabricación estandarizado

- Mezcla y maduración

- Preformado

- Moldeo y unión de capas

- Vulcanización en caliente

- Refrigeración y estabilización

- Postprocesado y acabado

- Inspección final y envasado

Durante la vulcanización, la temperatura, la presión y el tiempo de curado deben controlarse con precisión, especialmente para grandes defensas cilíndricas o tipo cono gomas marinas cuando las secciones más gruesas requieren una mayor penetración del calor.

Parámetros críticos en la vulcanización en caliente

Conseguir una calidad constante exige un control estricto de varios factores:

- Temperatura: Normalmente oscila entre 140°C y 170°Cajustado según el diseño del compuesto.

- Presión: El vapor o la presión del molde garantizan una transferencia de calor uniforme por todo el cuerpo del guardabarros.

- Tiempo de curado: Se calcula en función del grosor del producto, a menudo siguiendo la "regla del grosor al cuadrado".

- Control de la curva de calefacción: Evita las burbujas de aire y el curado desigual, especialmente en los productos más gruesos. guardabarros de goma.

- Evitar el curado excesivo o insuficiente: Los datos del reómetro garantizan que la ventana de curado está optimizada para la resistencia mecánica y la elasticidad.

Control de calidad y pruebas

Los estrictos protocolos de control de calidad garantizan que cada defensas marinas de goma cumple las normas internacionales de rendimiento:

Pruebas de materias primas

- Viscosidad Mooney

- Seguridad Scorch

- Consistencia de la dureza del caucho

Control de procesos

- Seguimiento en tiempo real de las curvas de vulcanización

- Trazabilidad por lotes de cada guardabarros

Pruebas de productos acabados

- Prueba de dureza (Shore A)

- Pruebas de resistencia a la tracción y al desgarro

- Absorción de energía y verificación de la fuerza de reacción

- Resistencia de la unión entre los insertos de caucho y acero

- Pruebas de envejecimiento aceleradoozono, niebla salina y exposición a los rayos UV

Defectos comunes y solución de problemas

| Defecto | Posible causa | Solución |

|---|---|---|

| Burbujas de aire | Calentamiento rápido, humedad | Pre-secado de compuestos, ajuste de curvas de calentamiento |

| Mala adherencia | Preparación inadecuada del acero | Mejorar el chorro de arena y el sistema adhesivo |

| Subcurado | Temperatura insuficiente | Aumentar el tiempo o la temperatura de curado |

| Superficie pegajosa | Relación de aceleración incorrecta | Optimizar la formulación del compuesto |

Reparaciones por vulcanización en caliente frente a la adhesión en frío

| Aspecto | Vulcanización en caliente | Reparación en frío |

|---|---|---|

| Fuerza de adhesión | Muy alta | Moderado |

| Durabilidad | Hasta Más de 10 años | 1-3 años |

| Absorción de energía | Totalmente restaurado | Limitado |

| Coste | Más por adelantado | Baja |

| Escenario de aplicación | Producción industrial | Reparaciones urgentes in situ |

Para infraestructuras críticas como puertos y terminales en alta mar, los guardabarros de goma son siempre la opción más segura y fiable.

Conclusión

El proceso de vulcanización en caliente es la columna vertebral de la producción de defensas marinas de goma. Gracias al avanzado diseño de los compuestos, al preciso control de los procesos y a las rigurosas pruebas de calidad, los fabricantes pueden ofrecer guardabarros de goma que proporcionan:

- Absorción de energía superior

- Excelente resistencia a la intemperie y al ozono

- Fuerte unión con las estructuras internas de acero

- Fiabilidad a largo plazo en condiciones marinas extremas

Elegir defensas fabricadas con tecnología optimizada de vulcanización en caliente garantiza operaciones de atraque más seguras y menores costes de mantenimiento a largo plazo.

PREGUNTAS FRECUENTES

1. ¿Por qué es esencial la vulcanización en caliente para las defensas marinas de caucho?

Transforma el caucho en bruto en un material duradero y elástico con una absorción de energía y una resistencia a la intemperie superiores.

2. ¿Cuál es la temperatura típica de vulcanización?

Normalmente entre 140°C y 170°Cdependiendo del grosor del guardabarros y del compuesto de caucho.

3. ¿Cuál es la diferencia entre el curado en autoclave de vapor y el moldeo por compresión?

Los autoclaves son adecuados para defensas grandes y gruesas, mientras que el moldeo por compresión es ideal para productos más pequeños.

4. ¿Cómo evitar los fallos de adhesión?

La preparación adecuada de la superficie del acero, la selección del adhesivo y unos parámetros de curado precisos son fundamentales.

5. ¿Puede la unión en frío sustituir a la vulcanización en caliente?

No. La unión en frío es adecuada para reparaciones temporales, pero no puede igualar la resistencia y durabilidad de la vulcanización en caliente de fábrica.