Introdução

Na construção de portos modernos, terminais offshore e operações de atracação de navios, Defensas marítimas de borracha desempenham um papel fundamental na proteção das embarcações e das estruturas das docas. Eles absorvem a energia maciça da atracação e minimizam os danos estruturais durante a amarração.

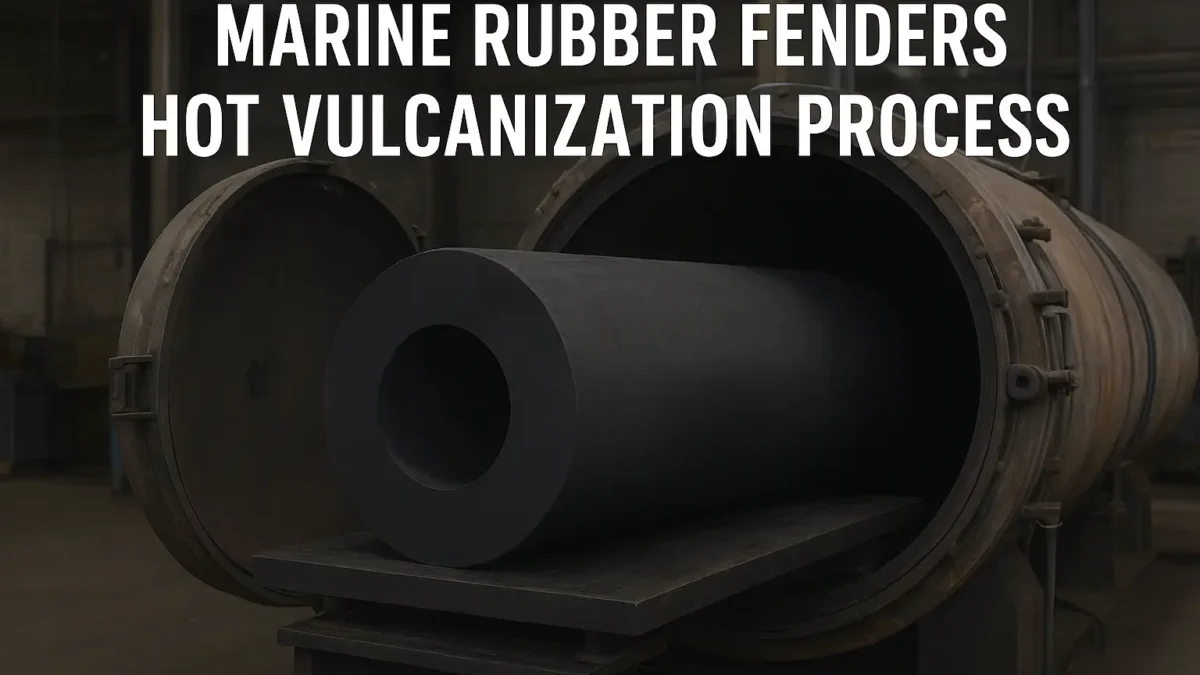

No entanto, para garantir que esses para-lamas de borracha com desempenho confiável por anos, um processo crítico faz a diferença - o vulcanização a quente. Essa avançada tecnologia de cura melhora significativamente a durabilidade, a elasticidade e a capacidade de absorção de energia do borrachas marítimastornando-os adequados para o ambiente marinho rigoroso.

Neste artigo, exploraremos o que é a vulcanização a quente, por que ela é importante, como o processo funciona e como ele afeta a qualidade geral do produto. Defensas marítimas de borracha.

O que é vulcanização a quente e por que ela é importante

A vulcanização a quente é um processo de fabricação no qual a borracha bruta é submetida a um processo de reação de reticulação sob calor e pressão controlados. Com a introdução de sistemas de cura à base de enxofre ou peróxido, as moléculas de borracha se unem para formar um estrutura de rede tridimensional.

Benefícios da vulcanização

Sem vulcanização, para-lamas de borracha permaneceriam macios, pegajosos e propensos a danos. A vulcanização a quente oferece várias vantagens:

- Maior elasticidade e recuperação da forma - evita a deformação permanente sob cargas pesadas.

- Maior resistência ao desgaste - aumenta a vida útil em condições marítimas de alta fricção.

- Maior resistência ao clima e ao ozônio - protege contra radiação UV, névoa salina e degradação por ozônio.

- Absorção de energia superior - garante o desempenho ideal durante a atracação do navio.

- Maior aderência às estruturas internas de aço - garante uma união estável entre peças de borracha e metal.

Em suma, a vulcanização transforma a borracha bruta em um material de alto desempenho capaz de suportar as demandas extremas impostas à borracha. Defensas marítimas de borracha.

Seleção de materiais e projeto de compostos

O desempenho de borrachas marítimas depende muito da formulação do material. Um composto bem balanceado garante flexibilidade, durabilidade e absorção de impacto superiores.

- Borracha da base: Borracha natural (NR) para alta elasticidade; borracha de estireno-butadieno (SBR) para melhor resistência à abrasão; EPDM para maior resistência a intempéries.

- Agentes de reforço: O negro de fumo de alta estrutura melhora a resistência à tração e ao rasgo.

- Aditivos antienvelhecimento: Antioxidantes, cera anti-ozônio e estabilizadores prolongam a vida útil.

- Sistema de cura: Um equilíbrio preciso de enxofre, aceleradores e ativadores garante uma vulcanização controlada.

- Agentes de ligação: Adesivos especiais aumentam a força de união entre as camadas de borracha e os componentes de aço embutidos.

Principais equipamentos e fluxo de trabalho

Equipamento principal

- Máquinas de mistura: Os misturadores Banbury e os moinhos de dois rolos garantem uma dispersão uniforme do composto.

- Máquinas formadoras: Extrusoras, calandras e prensas de moldagem moldam peças semiacabadas.

- Sistemas de Vulcanização: As autoclaves a vapor e as prensas de moldagem por compressão lidam com ciclos de calor, pressão e cura.

- Instrumentos de teste: Viscosímetros Mooney, reômetros de matriz móvel, testadores de dureza e máquinas de tração monitoram a qualidade em todas as etapas.

Fluxo de trabalho de fabricação padronizado

- Mistura e maturação

- Pré-formação

- Moldagem e colagem de camadas

- Vulcanização a quente

- Resfriamento e estabilização

- Pós-processamento e acabamento

- Inspeção final e embalagem

Durante a vulcanização, a temperatura, a pressão e o tempo de cura devem ser controlados com precisão, especialmente para para-lamas cilíndricos grandes ou tipo cone borrachas marítimas onde seções mais grossas exigem maior penetração de calor.

Parâmetros críticos na vulcanização a quente

A obtenção de uma qualidade consistente requer um controle rígido de vários fatores:

- Temperatura: Normalmente varia entre 140°C e 170°Cajustado de acordo com o projeto composto.

- Pressão: A pressão do vapor ou do molde garante a transferência uniforme de calor em todo o corpo do para-lama.

- Tempo de cura: Calculado com base na espessura do produto, geralmente seguindo a "regra da espessura ao quadrado".

- Controle da curva de aquecimento: Evita a formação de bolhas de ar e a cura irregular, especialmente em ambientes mais espessos para-lamas de borracha.

- Como evitar a sobrecura ou a subcura: Os dados do reômetro garantem que a janela de cura seja otimizada para resistência mecânica e elasticidade.

Controle de qualidade e testes

Protocolos rigorosos de garantia de qualidade asseguram que cada Defensor de borracha marítimo atende aos padrões internacionais de desempenho:

Teste de matéria-prima

- Viscosidade Mooney

- Segurança do Scorch

- Consistência da dureza da borracha

Controle de processos

- Monitoramento em tempo real das curvas de vulcanização

- Rastreabilidade de lote para cada para-choque

Testes de produtos acabados

- Teste de dureza (Shore A)

- Testes de resistência à tração e ao rasgo

- Absorção de energia e verificação da força de reação

- Resistência de união entre insertos de borracha e aço

- Testes de envelhecimento aceleradoExposição a ozônio, névoa salina e raios UV

Defeitos comuns e solução de problemas

| Defeito | Possível causa | Solução |

|---|---|---|

| Bolhas de ar | Aquecimento rápido, umidade | Compostos pré-secos, ajuste das curvas de aquecimento |

| Adesão ruim | Preparação inadequada do aço | Aprimorar o sistema de jato de areia e adesivo |

| Undercuring | Temperatura insuficiente | Aumentar o tempo ou a temperatura de cura |

| Superfície pegajosa | Proporção incorreta do acelerador | Otimizar a formulação do composto |

Vulcanização a quente vs. reparos com colagem a frio

| Aspecto | Vulcanização a quente | Reparo de colagem a frio |

|---|---|---|

| Força de ligação | Muito alto | Moderado |

| Durabilidade | Até Mais de 10 anos | 1-3 anos |

| Absorção de energia | Totalmente restaurado | Limitada |

| Custo | Maior valor inicial | Inferior |

| Cenário do aplicativo | Produção da fábrica | Reparos de emergência no local |

Para infraestruturas críticas, como portos e terminais offshore, vulcanizados e fabricados em fábrica para-lamas de borracha são sempre a opção mais segura e confiável.

Conclusão

O processo de vulcanização a quente é a espinha dorsal da produção de produtos de alto desempenho Defensas marítimas de borracha. Por meio de projetos avançados de compostos, controle preciso de processos e testes rigorosos de qualidade, os fabricantes podem fornecer para-lamas de borracha que fornecem:

- Absorção de energia superior

- Excelente resistência ao clima e ao ozônio

- Forte ligação com estruturas internas de aço

- Confiabilidade de longo prazo em condições marítimas extremas

A escolha de defensas fabricadas com tecnologia otimizada de vulcanização a quente garante operações de atracação mais seguras e menores custos de manutenção a longo prazo.

PERGUNTAS FREQUENTES

1. Por que a vulcanização a quente é essencial para defensas marítimas de borracha?

Ele transforma a borracha bruta em um material durável e elástico com absorção de energia e resistência às intempéries superiores.

2. Qual é a temperatura típica de vulcanização?

Geralmente entre 140°C e 170°Cdependendo da espessura do para-lama e do composto de borracha.

3. Qual é a diferença entre a cura por autoclave a vapor e a moldagem por compressão?

As autoclaves são adequadas para para-lamas grandes e grossos, enquanto a moldagem por compressão é ideal para produtos menores.

4. Como evitar falhas de ligação?

A preparação adequada da superfície do aço, a seleção do adesivo e os parâmetros precisos de cura são essenciais.

5. A colagem a frio pode substituir a vulcanização a quente?

Não. A colagem a frio é adequada para reparos temporários, mas não pode igualar a resistência e a durabilidade da vulcanização a quente de fábrica.