Введение

В современном портовом строительстве, морских терминалах и причальных операциях, морские резиновые крылья играют решающую роль в защите как судов, так и конструкций доков. Они поглощают огромную энергию причаливания и минимизируют повреждения конструкций во время швартовки.

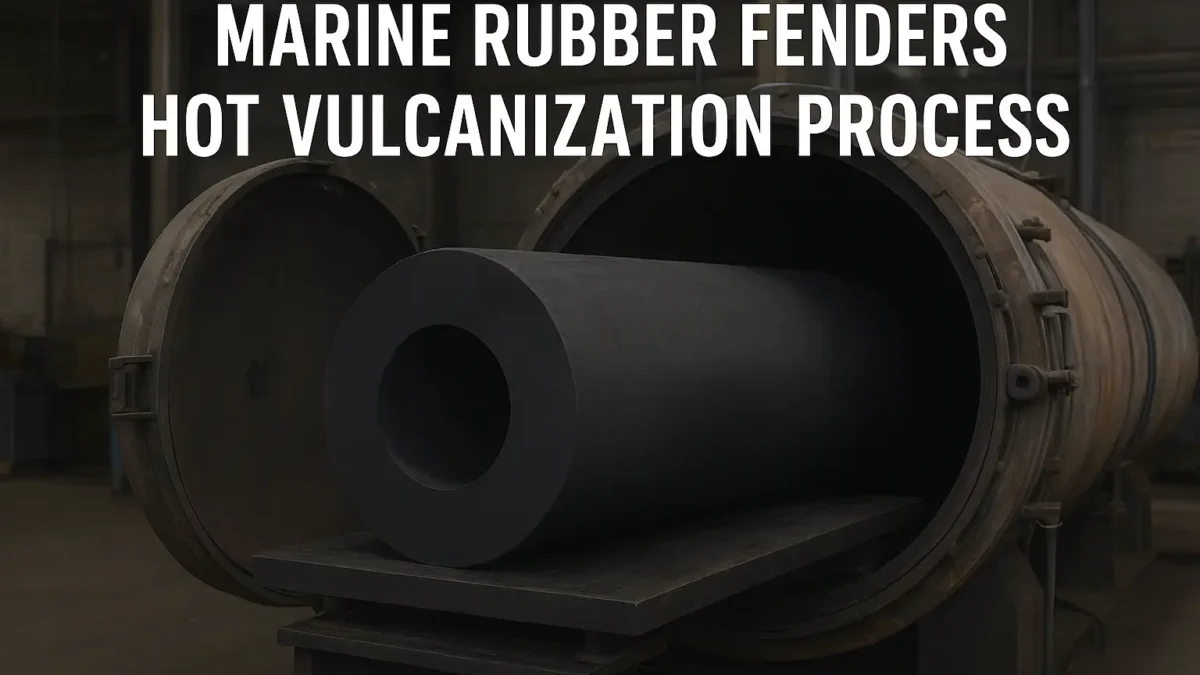

Однако, чтобы обеспечить их резиновые крылья Надежная работа в течение многих лет, один критический процесс делает разницу - горячая вулканизация. Эта передовая технология отверждения значительно улучшает прочность, эластичность и энергопоглощающую способность морские резиныЭто делает их пригодными для использования в суровых морских условиях.

В этой статье мы рассмотрим, что такое горячая вулканизация, почему она важна, как происходит этот процесс и как он влияет на общее качество продукции. морские резиновые крылья.

Что такое горячая вулканизация и почему она важна

Горячая вулканизация - это производственный процесс, в ходе которого сырая резина подвергается реакция сшивания при контролируемом нагреве и давлении. При использовании систем вулканизации на основе серы или пероксида молекулы каучука соединяются, образуя трехмерная структура сети.

Преимущества вулканизации

Без вулканизации, резиновые крылья останутся мягкими, липкими и склонными к повреждениям. Горячая вулканизация обладает рядом преимуществ:

- Повышенная эластичность и восстановление формы - предотвращает постоянную деформацию при больших нагрузках.

- Повышенная износостойкость - Увеличивает срок службы в морских условиях с высоким коэффициентом трения.

- Улучшенная устойчивость к атмосферным воздействиям и озону - защищает от УФ-излучения, солевого тумана и разрушения под воздействием озона.

- Превосходное поглощение энергии - обеспечивает оптимальную производительность во время стоянки судна.

- Более прочное сцепление с внутренними стальными рамами - гарантирует стабильное сцепление между резиновыми и металлическими деталями.

Одним словом, вулканизация превращает сырую резину в высокоэффективный материал, способный выдерживать экстремальные требования, предъявляемые к морские резиновые крылья.

Выбор материала и разработка компаунда

Производительность морские резины в значительной степени зависит от состава материала. Хорошо сбалансированный состав обеспечивает превосходную гибкость, долговечность и поглощение ударов.

- Резина основания: Натуральный каучук (NR) для высокой эластичности; стирол-бутадиеновый каучук (SBR) для лучшей устойчивости к истиранию; EPDM для повышенной устойчивости к атмосферным воздействиям.

- Укрепляющие агенты: Высокоструктурная сажа повышает прочность на разрыв и сопротивление разрыву.

- Антивозрастные добавки: Антиоксиданты, антиозоновый воск и стабилизаторы продлевают срок службы.

- Система полимеризации: Точный баланс серы, ускорителей и активаторов обеспечивает контролируемую вулканизацию.

- Связующие вещества: Специальные клеи повышают прочность сцепления между резиновыми слоями и встроенными стальными компонентами.

Ключевое оборудование и рабочий процесс

Основное оборудование

- Смесительные машины: Смесители Banbury и двухвалковые мельницы обеспечивают равномерную дисперсию компаунда.

- Формовочные машины: Экструдеры, каландры и формовочные прессы формируют полуфабрикаты.

- Системы вулканизации: Паровые автоклавы и прессы для компрессионного формования обрабатывают циклы тепла, давления и отверждения.

- Приборы для тестирования: Вискозиметры Муни, реометры с подвижной матрицей, твердомеры и разрывные машины контролируют качество на каждом этапе.

Стандартизированный производственный процесс

- Смешивание и созревание

- Предварительная формовка

- Формование и склеивание слоев

- Горячая вулканизация

- Охлаждение и стабилизация

- Постобработка и отделка

- Окончательный контроль и упаковка

Во время вулканизации необходимо точно контролировать температуру, давление и время вулканизации, особенно для большие цилиндрические крылья или конусообразный морские резины когда толстые секции требуют более длительного прогрева.

Критические параметры при горячей вулканизации

Достижение стабильного качества требует жесткого контроля над несколькими факторами:

- Температура: Обычно варьируется между 140°C и 170°CВ соответствии с дизайном соединения.

- Давление: Пар или давление в пресс-форме обеспечивают равномерную передачу тепла по всему корпусу крыла.

- Время затвердевания: Рассчитывается на основе толщины изделия, часто по правилу "толщина в квадрате".

- Управление кривой нагрева: Предотвращает образование воздушных пузырьков и неравномерное отверждение, особенно в толстых слоях резиновые крылья.

- Избегайте пересыхания или недосыхания: Данные реометра гарантируют, что окно отверждения оптимизировано для механической прочности и эластичности.

Контроль качества и тестирование

Строгие протоколы контроля качества гарантируют, что каждый морское резиновое крыло соответствует международным стандартам производительности:

Испытание сырья

- Вязкость по Муни

- Ожоговая безопасность

- Соответствие твердости резины

Управление процессом

- Мониторинг кривых вулканизации в режиме реального времени

- Возможность отслеживания партии для каждого крыла

Испытания готовой продукции

- Испытание на твердость (по Шору A)

- Испытания на прочность при растяжении и разрыве

- Поглощение энергии и проверка силы реакции

- Прочность сцепления между резиновыми и стальными вставками

- Испытания на ускоренное старение: озон, соляной туман и ультрафиолетовое излучение

Распространенные дефекты и устранение неисправностей

| Дефект | Возможная причина | Решение |

|---|---|---|

| Пузырьки воздуха | Быстрое нагревание, влажность | Предварительная сушка компаундов, настройка кривых нагрева |

| Плохая адгезия | Неправильная подготовка стали | Улучшение пескоструйной обработки и клеевой системы |

| Заниженная температура | Недостаточная температура | Увеличьте время или температуру полимеризации |

| Липкая поверхность | Неправильная пропорция акселератора | Оптимизация рецептуры соединения |

Горячая вулканизация и холодное склеивание

| Аспект | Горячая вулканизация | Ремонт холодным способом |

|---|---|---|

| Прочность сцепления | Очень высокий | Умеренный |

| Долговечность | До 10+ лет | 1-3 года |

| Поглощение энергии | Полностью восстановлен | Ограниченный |

| Стоимость | Более высокий аванс | Нижний |

| Сценарий применения | Заводское производство | Аварийный ремонт на месте |

Для критически важных объектов инфраструктуры, таких как порты и морские терминалы, используются вулканизированные изделия заводского изготовления. резиновые крылья всегда являются самым надежным и безопасным вариантом.

Заключение

В процесс горячей вулканизации является основой для производства высокопроизводительных морские резиновые крылья. Благодаря передовым разработкам, точному контролю процесса и тщательному тестированию качества, производители могут обеспечить резиновые крылья которые обеспечивают:

- Превосходное поглощение энергии

- Отличная устойчивость к атмосферным воздействиям и озону

- Прочное соединение с внутренними стальными конструкциями

- Долгосрочная надежность в экстремальных морских условиях

Выбор крыльев, изготовленных по оптимизированной технологии горячей вулканизации, обеспечивает безопасность причальных операций и снижение затрат на долгосрочное обслуживание.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Почему горячая вулканизация необходима для морских резиновых крыльев?

Он превращает сырую резину в прочный, эластичный материал с превосходным поглощением энергии и устойчивостью к атмосферным воздействиям.

2. Какова типичная температура вулканизации?

Обычно между 140°C и 170°CВ зависимости от толщины крыла и состава резины.

3. В чем разница между отверждением в паровом автоклаве и компрессионным формованием?

Автоклавы подходят для больших и толстых крыльев, а компрессионное формование идеально подходит для небольших изделий.

4. Как избежать неудач при склеивании?

Правильная подготовка стальной поверхности, выбор клея и точные параметры отверждения имеют решающее значение.

5. Может ли холодное склеивание заменить горячую вулканизацию?

Нет. Холодное склеивание подходит для временного ремонта, но не может сравниться по прочности и долговечности с заводской горячей вулканизацией.