مقدمة

في بناء الموانئ الحديثة والمحطات البحرية وعمليات رسو السفن, المصدات المطاطية البحرية تلعب دوراً حاسماً في حماية كل من السفن وهياكل الرصيف. فهي تمتص طاقة الرسو الهائلة وتقلل من الأضرار الهيكلية أثناء الرسو.

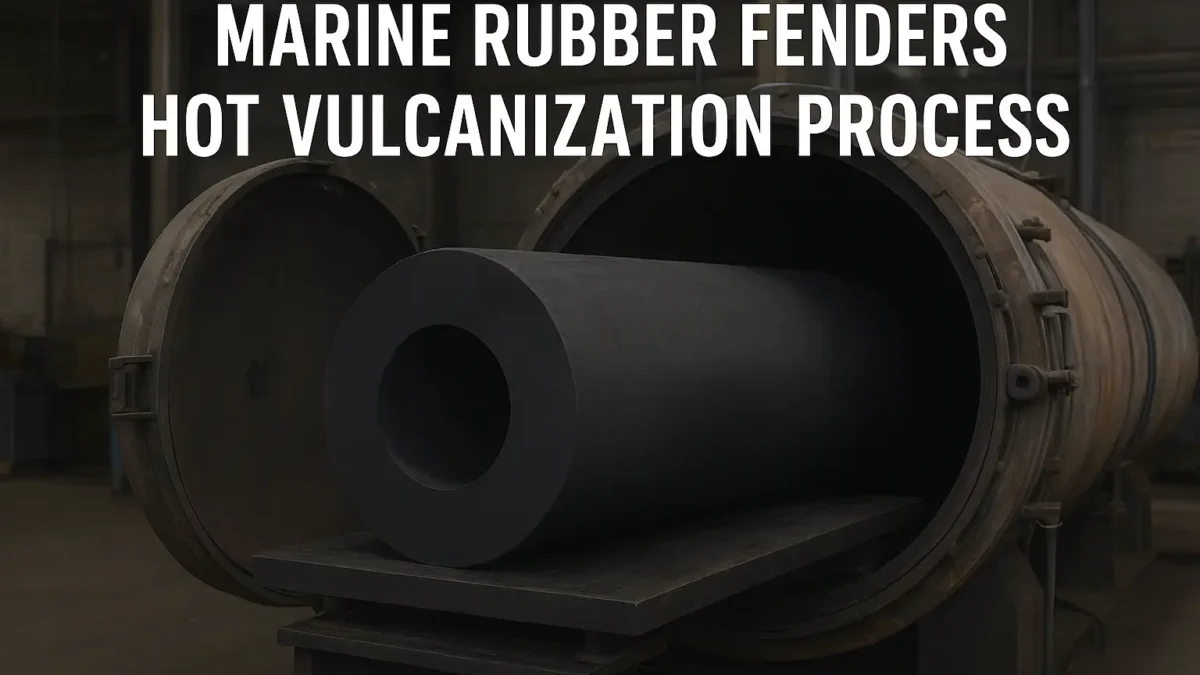

ومع ذلك، لضمان هذه مصدات مطاطية أداءً موثوقًا لسنوات، هناك عملية واحدة حاسمة تصنع الفرق - الفلكنة الساخنة. تعمل تقنية المعالجة المتطورة هذه على تحسين متانة ومرونة وقدرة امتصاص الطاقة بشكل كبير من المطاط البحريمما يجعلها مناسبة للبيئة البحرية القاسية.

في هذه المقالة، سوف نستكشف ما هو الفلكنة الساخنة، وسبب أهميتها، وكيفية عمل العملية، وكيف تؤثر على الجودة الشاملة ل المصدات المطاطية البحرية.

ما هو الفلكنة الساخنة ولماذا هي مهمة؟

الفلكنة على الساخن هي عملية تصنيع يخضع فيها المطاط الخام لعملية تصنيع تفاعل الربط التبادلي تحت حرارة وضغط محكومين. من خلال إدخال أنظمة المعالجة القائمة على الكبريت أو البيروكسيدات، تترابط جزيئات المطاط لتشكل بنية الشبكة ثلاثية الأبعاد.

فوائد الفلكنة

بدون فلكنة, مصدات مطاطية ستظل لينة ولزجة وعرضة للتلف. يوفر الفلكنة الساخنة العديد من المزايا:

- تعزيز المرونة واستعادة الشكل - يمنع التشوه الدائم تحت الأحمال الثقيلة.

- مقاومة أعلى للبلى والتمزق - يطيل العمر الافتراضي في الظروف البحرية عالية الاحتكاك.

- تحسين مقاومة الطقس والأوزون - يحمي من الأشعة فوق البنفسجية ورذاذ الملح وتحلل الأوزون.

- امتصاص فائق للطاقة - يضمن الأداء الأمثل أثناء رسو السفينة.

- التصاق أقوى بالإطارات الفولاذية الداخلية - يضمن الترابط المستقر بين الأجزاء المطاطية والمعدنية.

وباختصار، فإن عملية الفلكنة تحول المطاط الخام إلى مادة عالية الأداء قادرة على تحمل المتطلبات القصوى المفروضة على المصدات المطاطية البحرية.

اختيار المواد وتصميم المركب

أداء المطاط البحري يعتمد بشكل كبير على تركيبة المادة. يضمن المركب المتوازن بشكل جيد مرونة ومتانة وامتصاصاً فائقاً للصدمات.

- قاعدة مطاطية: مطاط طبيعي (NR) لمرونة عالية؛ مطاط الستايرين-بوتادين (SBR) لمقاومة أفضل للتآكل؛ مطاط EPDM لمقاومة أفضل للعوامل الجوية.

- عوامل التعزيز: يعمل أسود الكربون عالي البنية على تحسين قوة الشد ومقاومة التمزق.

- إضافات مضادة للشيخوخة: تعمل مضادات الأكسدة والشمع المضاد للأوزون والمثبتات على إطالة العمر الافتراضي.

- نظام المعالجة: يضمن التوازن الدقيق للكبريت والمسرعات والمنشطات توازنًا دقيقًا بين الكبريت والمسرعات والمنشطات لضمان التحكم في الفلكنة.

- وكلاء الترابط: مواد لاصقة خاصة تعزز قوة الترابط بين طبقات المطاط والمكونات الفولاذية المدمجة.

المعدات الرئيسية وسير العمل

المعدات الأساسية

- ماكينات الخلط: تضمن خلاطات بانبوري والمطاحن ثنائية الأسطوانة تشتت المركب بشكل موحد.

- ماكينات التشكيل: تقوم آلات البثق والتقويم ومكابس التشكيل بتشكيل الأجزاء شبه المصنعة.

- أنظمة الفلكنة: تتعامل أجهزة التعقيم بالبخار ومكابس القولبة بالضغط مع الحرارة والضغط ودورات المعالجة.

- أدوات الاختبار: تراقب أجهزة قياس اللزوجة من موني ومقاييس الريومتر ذات القالب المتحرك وأجهزة اختبار الصلابة وآلات الشد الجودة في كل مرحلة.

سير عمل التصنيع الموحد

- الخلط والنضج

- التشكيل المسبق

- القولبة وترابط الطبقات

- الفلكنة الساخنة

- التبريد والتثبيت

- ما بعد المعالجة والتشطيب

- الفحص النهائي والتعبئة والتغليف

أثناء عملية الفلكنة، يجب التحكم في درجة الحرارة، والضغط، ووقت المعالجة بدقة، خاصةً بالنسبة إلى مصدات أسطوانية كبيرة أو من النوع المخروطي المطاط البحري حيث تتطلب المقاطع الأكثر سمكًا اختراقًا حراريًا أطول.

المعلمات الحرجة في الفلكنة الساخنة

يتطلب تحقيق الجودة المتسقة رقابة صارمة على عدة عوامل:

- درجة الحرارة: يتراوح عادةً بين 140 درجة مئوية و170 درجة مئوية، معدلة وفقًا للتصميم المركب.

- ضغط: يضمن ضغط البخار أو ضغط القالب نقل الحرارة بشكل موحد عبر جسم الحاجز بالكامل.

- وقت المعالجة: تُحسب على أساس سُمك المنتج، وغالبًا ما تتبع "قاعدة السُمك المربع".

- التحكم في منحنى التسخين: يمنع الفقاعات الهوائية والمعالجة غير المتساوية، خاصةً في الحالات الأكثر سمكًا مصدات مطاطية.

- تجنب الإفراط في المعالجة أو التقليل من المعالجة: تضمن بيانات مقياس الريومتر تحسين نافذة المعالجة من حيث القوة الميكانيكية والمرونة.

مراقبة الجودة والاختبار

تضمن بروتوكولات ضمان الجودة الصارمة أن كل درابزين مطاطي بحري تفي بمعايير الأداء الدولية:

اختبار المواد الخام

- لزوجة موني

- السلامة من الحرق

- اتساق صلابة المطاط

التحكم في العمليات

- مراقبة الوقت الحقيقي لمنحنيات الفلكنة في الوقت الحقيقي

- إمكانية التتبع على دفعات لكل حاجز

اختبارات المنتج النهائي

- اختبار الصلابة (شور أ)

- اختبارات قوة الشد والتمزق

- التحقق من امتصاص الطاقة وقوة رد الفعل

- قوة الترابط بين الحشوات المطاطية والفولاذية

- اختبارات الشيخوخة المعجلة:: الأوزون ورذاذ الملح والتعرض للأشعة فوق البنفسجية

العيوب الشائعة واستكشاف الأخطاء وإصلاحها

| العيب | السبب المحتمل | المحلول |

|---|---|---|

| فقاعات الهواء | التسخين السريع، الرطوبة | مركبات ما قبل التجفيف، وضبط منحنيات التسخين |

| ضعف الالتصاق | التحضير غير السليم للصلب | تحسين نظام السفع الرملي والمواد اللاصقة |

| المعالجة الناقصة | درجة حرارة غير كافية | زيادة وقت المعالجة أو درجة الحرارة |

| سطح لزج | نسبة التسارع غير صحيحة | تحسين تركيبة المركب |

الفلكنة الساخنة مقابل إصلاحات الربط على البارد

| أسبكت | الفلكنة الساخنة | إصلاح الترابط البارد |

|---|---|---|

| قوة الترابط | عالية جداً | معتدل |

| المتانة | حتى أكثر من 10 سنوات | 1-3 سنوات |

| امتصاص الطاقة | تم ترميمه بالكامل | محدودة |

| التكلفة | أعلى مقدمًا | أقل |

| سيناريو التطبيق | إنتاج المصنع | الإصلاحات الطارئة في الموقع |

بالنسبة للبنية التحتية الحرجة مثل الموانئ والمحطات البحرية، فإن المصانع المصنوعة في المصنع، والمفلكن مصدات مطاطية هي دائماً الخيار الأكثر أماناً وموثوقية.

الخاتمة

ال عملية الفلكنة الساخنة هو العمود الفقري لإنتاج منتجات عالية الأداء المصدات المطاطية البحرية. من خلال التصميم المتقدم للمركبات، والتحكم الدقيق في العمليات، واختبارات الجودة الصارمة، يمكن للمصنعين تقديم مصدات مطاطية التي توفر:

- امتصاص فائق للطاقة

- مقاومة ممتازة للطقس والأوزون

- ترابط قوي مع الهياكل الفولاذية الداخلية

- موثوقية طويلة الأجل في ظل الظروف البحرية القاسية

يضمن اختيار المصدات المصنوعة بتقنية الفلكنة الساخنة المحسّنة عمليات رسو أكثر أمانًا وتكاليف صيانة أقل على المدى الطويل.

الأسئلة الشائعة

1. لماذا يعتبر الفلكنة الساخنة ضرورية للمصدات المطاطية البحرية؟

يقوم بتحويل المطاط الخام إلى مادة متينة ومرنة مع امتصاص فائق للطاقة ومقاومة للعوامل الجوية.

2. ما هي درجة حرارة الفلكنة النموذجية؟

عادةً ما بين 140 درجة مئوية و170 درجة مئوية، اعتماداً على سُمك الرفرف ومركب المطاط.

3. ما هو الفرق بين المعالجة بالأوتوكلاف البخاري والقولبة بالضغط؟

تتناسب الأوتوكلاف مع المصدات الكبيرة والسميكة، في حين أن القولبة بالضغط مثالية للمنتجات الأصغر حجماً.

4. كيف يمكن تجنب فشل الترابط؟

يعد الإعداد المناسب لسطح الفولاذ واختيار المادة اللاصقة ومعلمات المعالجة الدقيقة أمرًا بالغ الأهمية.

5. هل يمكن أن يحل الربط البارد محل الفلكنة الساخنة؟

لا، إن الربط على البارد مناسب للإصلاحات المؤقتة ولكن لا يمكن أن يضاهي قوة ومتانة الفلكنة الساخنة في المصنع.